用普通車床車削石墨切削用量的選擇是什么?

由于石墨晶體顆粒比較硬,假如切削量挑選不妥會對石墨加工造成那些影響。

1.切削速度:用YG3X硬質合金車刀車削石墨環時主軸轉數不宜過高,那樣會加快刀具的磨損,轉數過低又達不到光潔度要求,一般挑選560/MIN-280/MIN,根據工件的周徑大小來決定。

2.吃刀深度:與鋼件相比較石墨的密度較低,粗加工時可進行大吃刀量切削,最大吃刀量可達單邊10MM,但關于薄壁工件為了防止工件經揉捏碎裂,吃刀量也不易過大,一般為5MM-6MM為宜。

3.進給量:石墨資料晶體顆粒較硬,尤其是用硬質合金車刀切削時,進給量不宜過大,那樣會是加工外表因揉捏而構成“麻點”,狀缺點,從而導致外表光潔度不行造成廢品!進給量過小,又會影響石墨加工功率,以及延長刀具車削時間。

石墨刀具在實踐生產中的使用

(1)外圓車刀:由于石墨切削構成粉末狀故在切削過程當中不必考慮切削會劃傷工件,為了進步生產工作功率,在車刀和機床剛性足夠的基礎上,不必粗車能夠直接精車完結,可是吃刀深度不宜過大(一般來說7MM一下為宜),可是對車刀的裝置視點有很大要求,視點過大簡單讓刀,視點過直簡單扎刀發生廢品,正常情況下車刀裝置相關于卡盤端面的夾角為6°-12°之間,視角因每臺車床的性能而定。

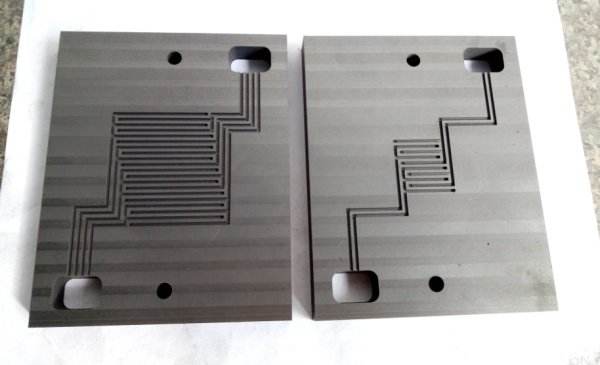

(2)堵截刀:能否順利的堵截環形的石墨環件關于石墨加工而言有著非常重要的含義!它不光影響產品的廢品率一起也直接影響加工功率,由于石墨環在堵截時極易出現棱邊鋸齒和掉渣現象,曩昔的加工辦法堵截石墨環時選用的是外切截斷辦法,但在實踐使用中并不理想,加工速度太慢,刀具刃磨復雜,當刀具不快時在單邊切削時工件就已經掉下來了。從而發生廢品!現在改善的辦法是:用刀劍直接切削使切削下來的工件內空角帶有維護角,克服了棱邊鋸齒和崩牙的現象并且進步了產功率的60%以上,其詳細的刀具視點為(如圖):尖角最好刃磨成90°形狀,前角為0°,后腳刃磨成6°- 8°,副后角為2°- 3°,刃磨時盡量保證切刀雙面一致,或者更接近被切方向的主切削,稍長一些,但不宜過大,用肉眼能看的出為宜,大約在0.1MM-0.2MM之間,切刀寬度也不易過寬,應為2.5MM-1.5MM,否則使切削增簡單撅掉工件。

(3)45°圓弧車刀:這種車刀是咱們現在加工石墨環形工件中使用比較廣泛的一種,由于石墨資料特別的脆,在加工光軸和通孔的時分平斷面簡單發生崩角的現象,所以在加工時通常使用“軟觸摸”的辦法進行切削,也便是現在一端倒出30°左右的角作為過渡空刀,在由另一車刀進行另一端相同用30°的車刀進行倒角,這樣做能夠有效的防止崩牙現象。但這種辦法用起來過于繁瑣,影響加工功率。通過實踐使用,用圓弧車刀直接車削,也可達到以上效果。并且速度較快。功率可提升30%左右。一般情況下,圓弧車刀的R角需磨成R5-R7之間。(過大會使切削力增大;過小則圓弧過渡不行,易發生崩牙現象。)加工時的精車吃刀量不超過1MM,進給量為0.141MM-0.175MM。