石墨塊在回轉窯上的典型性的密封性構造及潤化方式是什么?

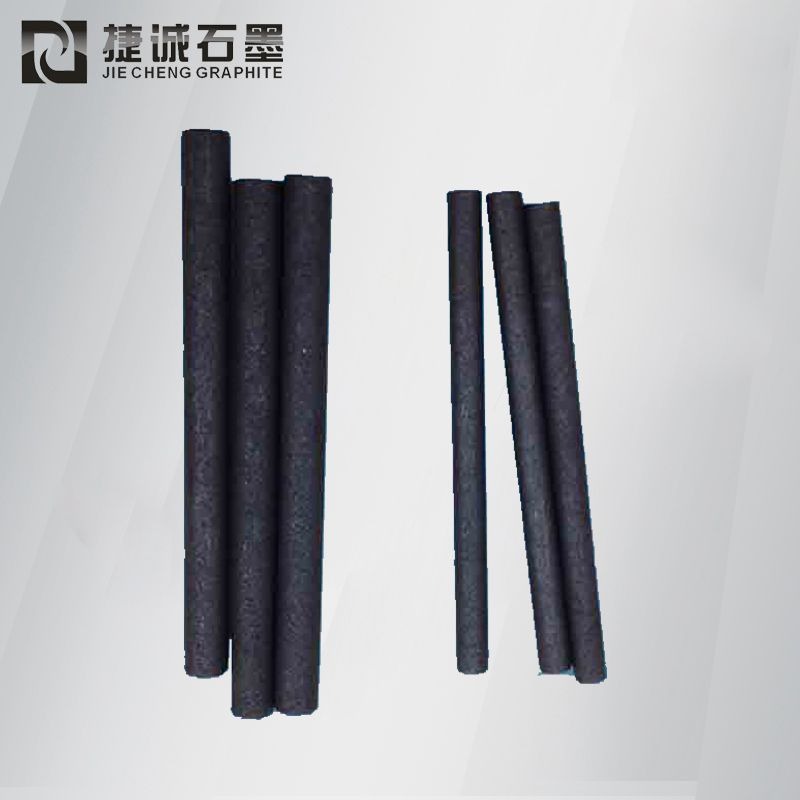

高純石墨可以做為密封性、潤化材判,被廣泛運用在許多的水泥回轉窯上。其主要用途要害有二。一要用以窯頭、窯尾的密封性,二要用以拖輪與輪帶中心的潤化。兩者常用的石墨制品均為小塊結構的。

水泥回轉窯是在空氣壓力狀況下展開實際操作的高溫機器設備,其兩頭密封性狀況的好壞,事關水泥熟料產帛、質量及耗能的高矮。行進和改善窯頭、窯尾密封性作業,是回轉窯化工廠高產環保節能的有效途徑之首。但因為回轉窯兩頭的負荷極點,不但溫度高,并且一同存有旋轉和晃動,因此回轉窯化工廠的密封性作業中,既足重中之重都是難題。石墨塊具有有必要的耐熱特性和優異的自潤滑特性,能不錯地考慮回轉窯密封性的規則,因此在我國回轉窯上,石墨塊距今75年代初就被作為橡膠密封件,現階段的運用仍然較為廣泛。

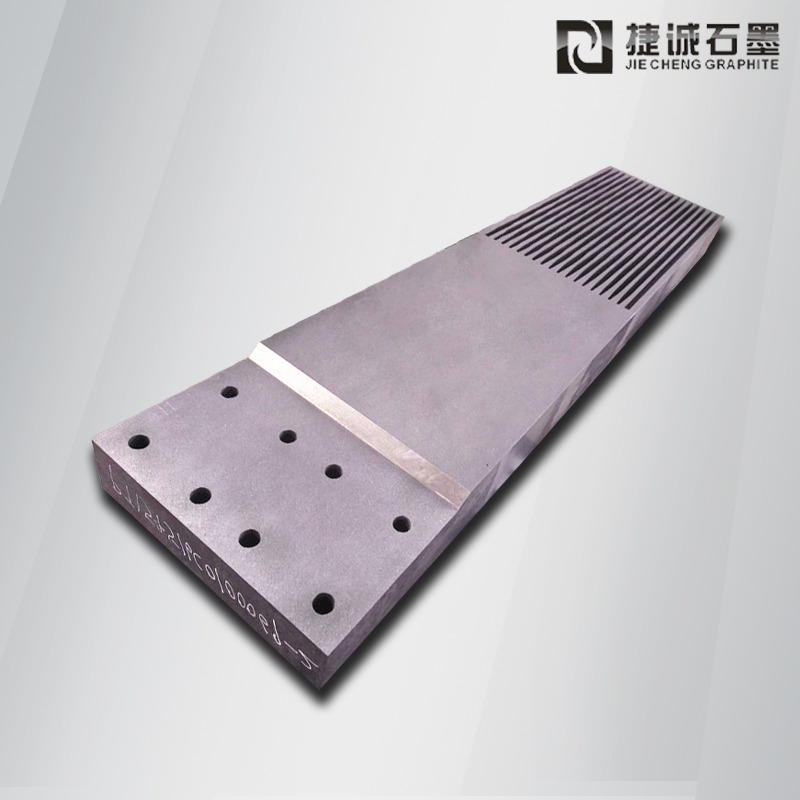

窯頭密封性 窯頭石墨塊密封性設備,一般選用的是環向磨擦方法,其結構由幾塊石墨塊旋轉吹冷風套構成,上、下兩截一部分石墨塊各自用兩條鍍鋅鋼絲繩盤繞,根據重錘式充壓,使其與吹冷風套貼合秘要不可分堅持密封性。在彎排機的成效下,石墨塊緊靠在集灰波導管前內壁,每二塊石墨塊中心有個固定不動在集灰波導管前內壁的斜楔,起導向性成效。運作中石墨塊雖持續地被植物道窯體滾動的吹冷風套損壞,但根據鍍鋅鋼絲繩重錘式的成效,可保證石墨塊自始至終緊箍停吹冷風套。

為改善石墨塊的作業規范,除對吹冷風套內風淋水冷卻操作其環境溫度外,一般在集灰波導管的內部加設一條謎宮密封性,不但可阻風檔灰,并且還能具有隔熱保溫的實際效果,石墨塊的運用期電將顯著增加。

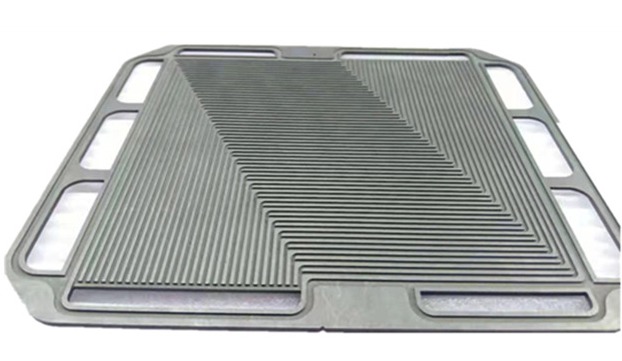

窯尾密封性 窯尾石墨塊密封性設備相同選用環向磨擦方法,在隨窯體旋轉的回料倉上配有整圈石墨塊,每二塊石墨塊的接口處也都配有導向性斜楔,其端部兩頭固定不動有彎排機,用于保證石墨塊貼合機在回料倉前內壁。

充壓彈黃一邊聯接在導向性斜楔上,另一頭聯接在壓墻上,根據壓架將彈黃的抗拉力成效在各石墨塊的內孔,使其擰緊在密封性套筒規范上,并保證它損壞后能全自動盯梢以堅持密封性。窯頭與窯尾石墨塊密封性的要害不同,取決于兩者常用的右墨塊是相對性靜止不動的,而前者常用的石墨塊則是隨窯體旋轉的。然后也抉擇計劃了二者充壓方法的不相同。

窯尾石墨塊密封性,也采用了削減石墨塊操作溫度的必要措施,以增加其運用期,即在密封性套筒規范的內表層混凝土澆筑隔熱保溫耐火澆注料,盡量削減套筒規范的外表溫度。要是對策借當,一般都能將其溫控在290℃之內。

回轉窯窯體是根據輪帶支撐板在拖輪上運轉的,輪帶與拖輪中心的接觸應力,因此都較為大。正常狀況下,其較大接觸應力>400MPa。為下降損壞,增加拖輪與輪帶的運用期,一般在兩者之問采用了潤化對策。因為拖輪、輪帶環境溫度較高,負荷極點,一般潤滑液都無法融入,而石墨塊則較為可用。

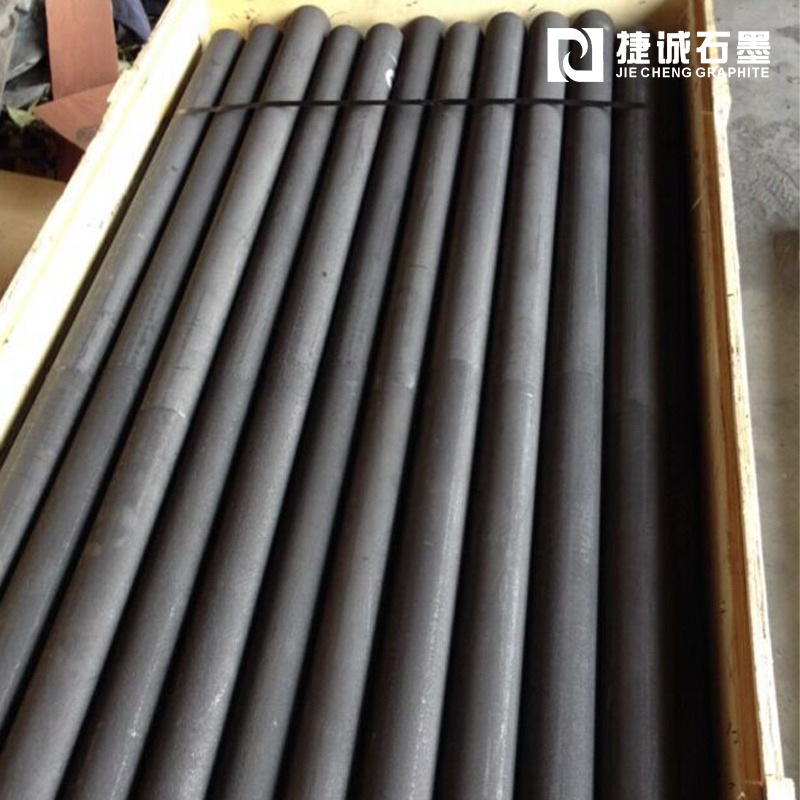

石墨塊在回轉窯上的潤化方法,見圖3。在接近拖輪的兩頭固定不動1個矩形框架構,矩形框內口規范略大于石墨塊的截面,使插在入乎的石墨塊可以進退有度。石墨塊根據重量,與拖輪堅持觸碰,使拖輪表層產生一層層石墨粉潤化膜,跨越保護拖輪與輪帶的目地。一般魅族拖輪運用一塊兒高純石墨只能,其長短略大于或相當于拖輪總寬,薄厚約為4~5cm。

石墨塊的耐磨性能,非常是高溫狀況下的耐磨性能:窯頭、窯尾密封性處于正常狀況下,溫度在150 ~400℃之可,但在非正常狀況下,將會超出350℃。溫度是損害石墨塊損壞速度的要害外在要素,而溫度的操作因此又較為困難。因此,行進石墨塊高溫下本質的耐磨性,是增加其運用期的要害方法。一般石墨塊每日損壞的高寬比為1~ 2mm,如能減為0.6-1mm,則可延其運用期好幾倍。

石墨塊抗壓強度和延展性:用以密封性的石墨塊,其一切正常無效方法理應為損壞。但許多石墨塊沒經損壞,卻因產生損壞而報費。都是在運送全過程中產生,有的則在運用之中出現。由此可見是其抗壓強度缺乏,并且延性很大引發。可否在石墨材料生成全過程之中采用某些新的加工工藝或選用新的黏合劑,是行進高石墨塊在350℃高溫下的物理性能,至關重要。

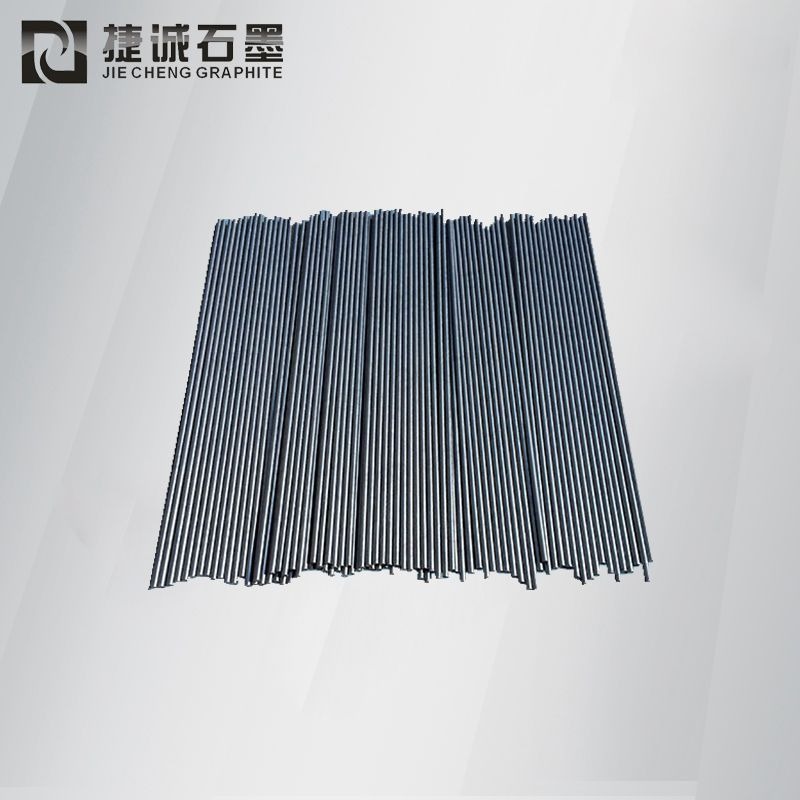

石墨塊的尺度:擴展石墨塊橫截面規范,有利于行進其抗壓強度;行進高寬比,則可延其運用周期時間。對用以密封性的石墨塊來講,適度行進總寬可下降環向整圈需求石墨塊的總數,接縫處也相對取得下降,有利于行進密封性實際效果。大中型回轉窯拖輪總寬達1m上下,其潤化需求石墨塊也有必要具有相同長短。

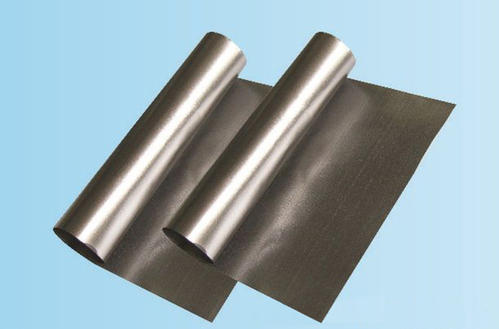

石墨塊種類:以前石墨塊要用扔掉電級激光切開做成,不但規范為材料束縛,并且種類單一化。不論是用以密封性還是潤化,都用金屬電極替代,現在來看不是適合的。現在關于回轉窯密封性和潤化各自制做不相同石墨塊。